製造業(機械)

事例集

2022.09.21 06:00

月3000個の部品の検査表をデジタル化。補助金を活用しICTで効率化を目指すタツミ製作所(群馬県)

この記事に書いてあること

制作協力

産経ニュース エディトリアルチーム

産経新聞公式サイト「産経ニュース」のエディトリアルチームが制作協力。経営者やビジネスパーソンの皆様に、ビジネスの成長に役立つ情報やヒントをお伝えしてまいります。

リーダーは新潟生まれの入り婿社長

株式会社タツミ製作所は自動車などの機械部品の切削加工会社だ。1968年、赤石達美現会長(78歳)が旋盤加工による小型モーター部品の量産を始め、1979年に有限会社を設立、2006年に株式会社化した。中堅メーカーに部品を供給し、売上の半分ほどを半導体関連部品が占めている。

代表取締役は新潟生まれの赤石康生氏、52歳。栃木県内の大学に進み、短大生だった同い年の直美夫人に出会った。結婚後は、群馬県高崎市の会社に就職し、27歳の時にタツミ製作所に入社した。2007年に達美氏が65歳で会長に退き、康生氏は39歳で常務から社長に、直美夫人は専務取締役に昇格した。康生氏は当初、旧姓の鈴木を名乗っていたが、取引先の社長や達美会長から「せっかくなら赤石姓を」と迫られ、一人娘の誕生前に改姓した。「次男で新潟の実家には兄がいるので問題はなかった」という。

同社が切削した部品を披露する赤石康生代表取締役

安値の仕事は断らざるを得ない

達美氏の社長時代は高度経済成長の波に乗り、売上は右肩上がり。自動車関連部品など月に数万個を納期に間に合わせるため、30人を超す従業員が総出で日曜日も操業し、ピーク時には年に2億円以上を売り上げていた。

ところが2008年9月のリーマンショック以降、受注が激減、「とにかく仕事を入れなきゃと、選り好みしないでやっていた」(直美専務)が、リーマンショックが落ち着いてきたら、安く受けた仕事が負担になってきた。自社工場の加工能力が限られているうえ、中国などとの競争が激化して発注側のコストダウン要求が厳しさを増してきたのだ。

そこで思い切って値段交渉を始めた。加工賃が安かったら「ごめんなさい」と取引を断ったり、加工賃を上げてもらったりした。従業員の人数も減らし、設備投資をして効率化を図った。2022年6月決算は売上高約1億円。「加工部品数は月3000個に減ったが、いいお客様が残っている」と康生社長は話す。

最新設備を備えた同社工場内で作業中の従業員

国の補助金申請が採択され、最新機器を導入

なんとかやってきたのに、今度は2011年の東日本大震災で受注が再び落ち込んでしまう。ものづくりには不可欠な設備も、毎年行っていた更新ができなくなっていた。決算書を会計士に見てもらったら、「古い機械の修繕費がべらぼうに高い。これで新しい機械が買えたかも」と指摘された。

そんな同社に、取引銀行や地元の商工会担当者が「タツミさん、補助金をもらって設備を更新しよう」と提案した。ものづくりをする会社の生産性を上げるために設備費に国が補助金を出す「ものづくり補助金」だ。自力で書類を作って申請したら、見事採択された。その後も、コロナ禍の事業再構築補助金まで5回連続で採択され、最新の切削加工機械を3台入れることができた。

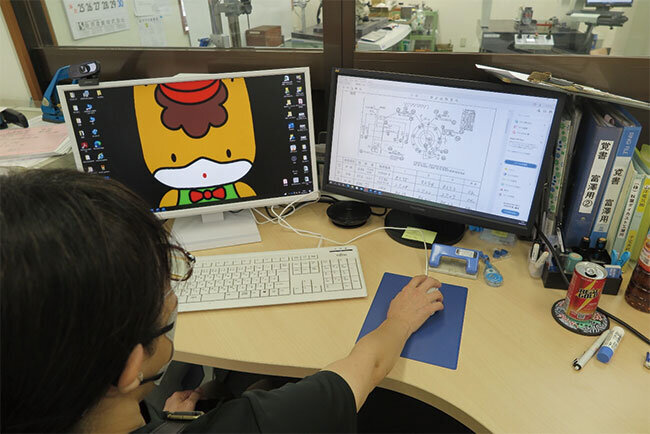

最新機器は、3D-CADなどパソコン上で作った図面データ(CAD)がネットを経て工作機械に飛び、機械の動き方を指令する(CAM)。通信環境を強くしたいと2021年の春には工場内にWi-Fiを入れ、セキュリティを強化し、パソコンや電話機も一新した。

工場内が窓越しに見える事務スペースで図面を確認する従業員

ホームページ開設で新規顧客を獲得

新型コロナウイルス感染が広がる前には、商工会のサポートで自社のホームページも整えた。「うちみたいな小さい会社には必要ないと断ったら、担当の人がそういう時代じゃないときっぱり」(直美専務)。実際、ホームページを見た大阪の企業が「仕事を発注したい」と訪問するなど、新規取引先も2~3社増えた。ホームページ効果は明らかだ。

2020年10月末には、複合機を最新機器に取り替えた。同時に本社2階にあった事務室を現場と連絡が取りやすいよう作業場のある1階に移した。工場内に囲みをつくり、複合機やパソコンを設置し、事務スペースとして活用する「ファクトリーブース」だ。直美専務は「工場内の意思疎通が早くなった。ブース内に壁紙を貼ってきれいにしたから、お客さんも感心してくれる」と言う。

新設したファクトリーブース内で康生社長と直美専務(中)、従業員(右)

「複合機は魔法の箱」 月3000個の部品の検査表、デジタル化で進むICT武装

新型複合機は大活躍だ。同社は製作した部品を納入前に検品する。汚れや傷、異物混入、サイズなどの欠陥がないか確認するためだ。検品済の部品を一覧にした「検査表」を2枚作り、1枚を取引先が、もう1枚を自社で管理し、7年間保管する取り決めになっていた。検査表を見直すことはめったにないが、万が一、不良品が出たときは探すのが難儀だった。同社の主要取引先8社、月産3000個の部品の中から探すのである。

そんな中「部品を複合機にスキャンするときに振り分けるアプリがある」と、複合機の中に入れるアプリがあることを知った。スキャンした部品情報は日付や顧客名ごとに区別され、バックアップが可能なクラウド上に保管される。複合機の画面設定も導入時に設定してもらうことにした。これで不良品の検査表探しは格段に楽になった。

検査表が振り分けられるなら、図面も同じように保管できるのでは、と思った。検査表に限らず紙ベースで保管するのは場所を取る。図面をスキャンしておいて必要に応じてプリントアウトすればいいという話になり、同社の紙の書類は徐々にデータに置き換わりつつある。書類のファイリングだけではない。連動する専用アプリを入れたため、製品の写真もスマートフォンで撮影した後に送信すれば、複合機から印刷されて出てくる。

直美専務は「従来の作業を思えば安いもの。複合機は魔法の箱です」と話す。

工場入口前でスクラムを組む同社従業員を背にする康生社長

QRコードで棚の整理、完全自動化が究極目標

ICTで仕事環境を効率化しつつある同社はいま、工具情報を整理できるORコードの活用を準備中だ。「工程ごとにドリルなど必要な工具があるが、それを探す時間が結構ある。工具にQRコードを付けて、一覧からピッと読み込めば、誰がどの工具を使って、いまどこにあるのか一目瞭然で分かるようにしたい」と康生社長。「大手ではあたりまえかもしれないが、うちのような規模の会社でQRシステムが導入できたら取引先も驚くのでは」と語る。

ホームページでうたっている「高精度・高品質の製品を短納期で」提供するためには高い加工技術が必要だ。康生社長は現場の従業員を伴い、ロボット展示会や他社の見学会などに積極的に出かけて刺激を受けることも心がけている。

直美専務が担当している従業員の勤怠管理や給与計算の効率化は次の課題だ。同社はパソコンの中に領収書や請求書などのデータを保存し、事業者の負担を軽減する電子帳簿保存法の勉強会にも参加。パソコンの電力くらいは再生可能エネルギーで賄いたいと太陽光パネルの設置も検討している。

康生社長は「日本の製造業は3Kのイメージだったが、ICTで少しずつ自動化されてきた。人材が少ない中小企業はICTで少しでも負担を減らしていくのが基本では」とみる。「費用は当然かかるが、最初だけのこと。長い目で先々のことを考えて取り組んで行きたい」と話す康生社長の究極の目標は「終業時にボタンを押して、翌朝の始業時には製品ができているような自動化」という。

事業概要

会社名

株式会社タツミ製作所

本社

群馬県みどり市大間々町大間々379-4

電話

0277-73-5191

設立

1979年7月

従業員数

15人

事業内容

輸送用機械器具部品切削加工、産業用機械部品切削加工